Ausgangssituation

Im Zuge der Leichtbaustrategien der Fahrzeughersteller werden immer öfter Außenteile aus Aluminium mit hochfesten Strukturteilen kombiniert. Dies macht das klassische Schweißen unmöglich. Daher werden vermehrt Kaltfügeverfahren, wie das Rollfalzen eingesetzt. Der Prozess verlangt dabei eine präzise Positionierung des Fahrzeugs, um Prozessfehler und Ausschuss auszuschließen. In der Linie des Kunden sollen bis zu 7 unterschiedliche Typen produziert werden können.

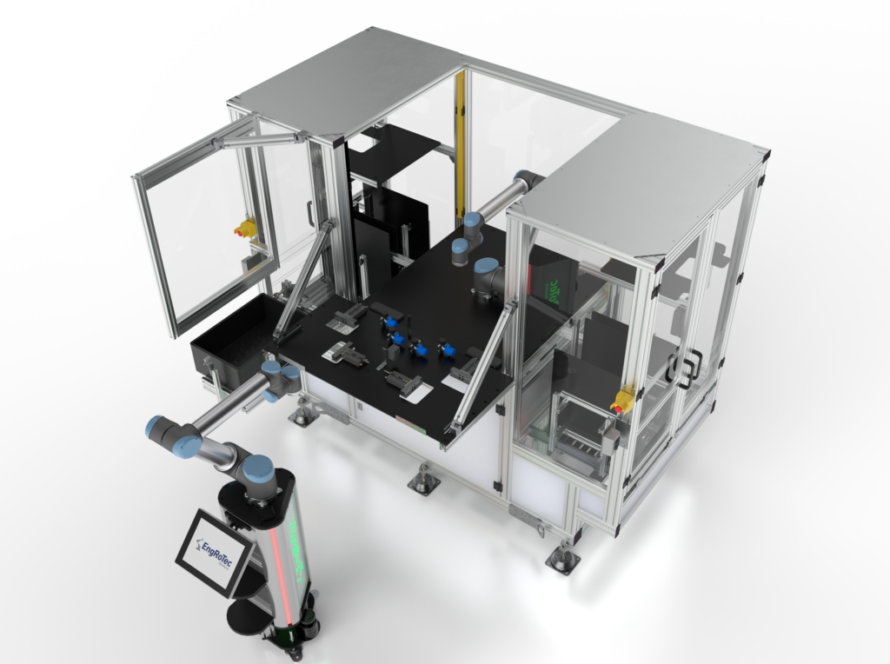

Umsetzung

Je nach Öffnungswinkel des Falzes umfasst die Anlage eine oder zwei Stationen mit jeweils vier KUKA Schwerlastrobotern. Jeder Roboter ist mit einem unserer standardisierten Falzwerkzeuge ausgestattet. Zur Optimierung der Roboterposition setzen wir unseren AI° VISIONSCANNER2 ein, der an zwei Robotern in der Station befestigt wird. Diese erfassen jeweils auf einer Seite des Fahrzeuges bestimmte Features und berechnen eine 6D Korrektur für die Roboter. Jeder Roboter holt sich diesen Korrekturwert vom jeweiligen Sensor ab. Danach wird eine präzise Falzung durchgeführt.

Kundennutzen

Durch den hohen Standardisierungsgrad in unseren Anlagen muss nach einer Grundinstallation der Roboter und Werkzeuge bzw. Sensoren keine Änderung in der Hardware vorgenommen werden. Integrationen erfolgen rein durch Änderungen in der Software. Verglichen mit herkömmlichen Systemen können bis zu 90% der Investitionskosten und in der Umsetzungszeit eingespart werden.

Verfahren

Robotergeführtes Rollfalzen mit Doppelrollenfalzwerkzeug FW 270. Roboterpositionsoptimierung Lasertriangulation mit VISIONSCANNER2 von AI°.

Parameter

- Taktzeit 102 Sekunden

- Messgeschwindigkeit 200ms

- Integration von 7 Typen